Preparación de la suspensión de pulverización

1, lea por favor el informe de la verificación cuidadosamente antes de la construcción, investigando las piezas que no se detallan en el informe otra vez.

2, es conveniente elegir la temporada que la temperatura es ligeramente superior para el rejuntado de la base de la viga de la caja y la grieta de los esternones, y asegurando que el momento de la inyección se debe elegir la tarde de alta temperatura, evitando 22:00 ~ 11: 00.

3, el tiempo de pegar la hoja de la fibra del carbón se debe elegir el período de la temperatura más baja.

4, para la manera de la inyección y el sellado que manejan la grieta, no se recomienda a ensanchar la superficie de la grieta para no afectar la apariencia.

5, este informe presenta que el límite de la anchura de costura del rejuntado y sellado de la grieta es de 0,2 mm. Si es condicional, las grietas que están por debajo de 0,2 mm deben ser manejadas mediante rejuntado de selladores y cargas.

6, la dirección de pegado de la hoja de fibra de carbono está a lo largo del puente.

7, para todo el paso superior, es apropiado partir de la quinta línea del puente de aproximación cuando se manejan los defectos, el puente de aproximación en primer lugar, y luego el puente de rampa.

Fijaciones químicas

Fijaciones químicas Sistema de anclaje mecánico

Sistema de anclaje mecánico Sistema de Fortalecimiento Compuesto

Sistema de Fortalecimiento Compuesto Adhesivo de Resina Epoxi

Adhesivo de Resina Epoxi Sistema de Anclaje de Adhesivo Epoxi 500

Sistema de Anclaje de Adhesivo Epoxi 500 Sistema de Anclaje de Adhesivo Epoxi 390

Sistema de Anclaje de Adhesivo Epoxi 390 Adhesivo epoxi modificado

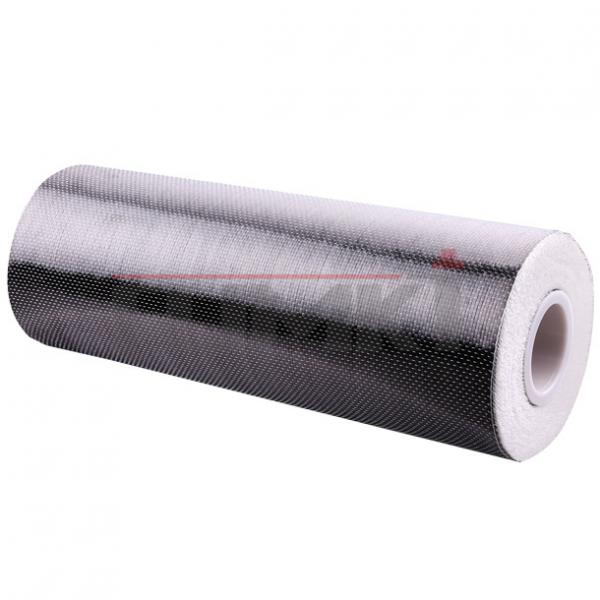

Adhesivo epoxi modificado Adhesivo de Fibra de Carbono

Adhesivo de Fibra de Carbono Adhesivo de reparación y nivelación

Adhesivo de reparación y nivelación Adhesivo de unión de acero (proceso seco)

Adhesivo de unión de acero (proceso seco) Adhesivo de Vertiendo de Acero (Proceso Húmedo) (lechada)

Adhesivo de Vertiendo de Acero (Proceso Húmedo) (lechada) Adhesivo de relleno de grietas

Adhesivo de relleno de grietas Adhesivo de Sellado

Adhesivo de Sellado Series de Canales Enterrados

Series de Canales Enterrados Dispositivo de Anclaje Pretensado

Dispositivo de Anclaje Pretensado Anclaje de Panel

Anclaje de Panel